Con homologación de pieza el Metro de Medellín fortalece la industria nacional

Reducción de costos, desarrollo de la industria nacional y aumento de la disponibilidad de ciertos componentes, son algunas de las ventajas de la homologación de piezas.

Entre 2020 y 2024, el Metro de Medellín ha logrado ahorros cercanos a los $50.000 millones gracias a la homologación de 852 piezas.

Las carenas de los trenes MAN, barras de sujeción, guías de puertas y el rotor para el motor de tracción de los trenes, son algunas de las piezas que se han logrado homologar.

Comprometidos con la innovación y la sostenibilidad en el largo plazo, el Metro de Medellín implementa desde hace 24 años la homologación de piezas para sus diferentes medios de transporte, entre ellos los trenes, garantizando siempre la calidad, confiabilidad y seguridad.

Gracias a la homologación de piezas la Empresa ha logrado reducir la dependencia de proveedores extranjeros, promoviendo a su vez el desarrollo de la industria local, generando empleos y conocimiento en el sector ferroviario del país.

Adicional a esto, se han generado ahorros significativos al homologar piezas y componentes. Por ejemplo, entre 2000 y 2024 la reparación de componentes con homologación y el desarrollo de nuevos elementos le generaron a la Empresa un ahorro de casi $50.000 millones. A esto se le suma también el ahorro en tiempos de importación y de gestiones de aduanas.

El trabajo conjunto entre la Empresa, la academia y la industria nacional ha permitido homologar piezas de trenes, como por ejemplo: carenas (pieza frontal del tren), guía inferior de puertas, rotor para motor de tracción, piñón de tracción de trenes, así como las barras de sujeción, entre muchos otros elementos.

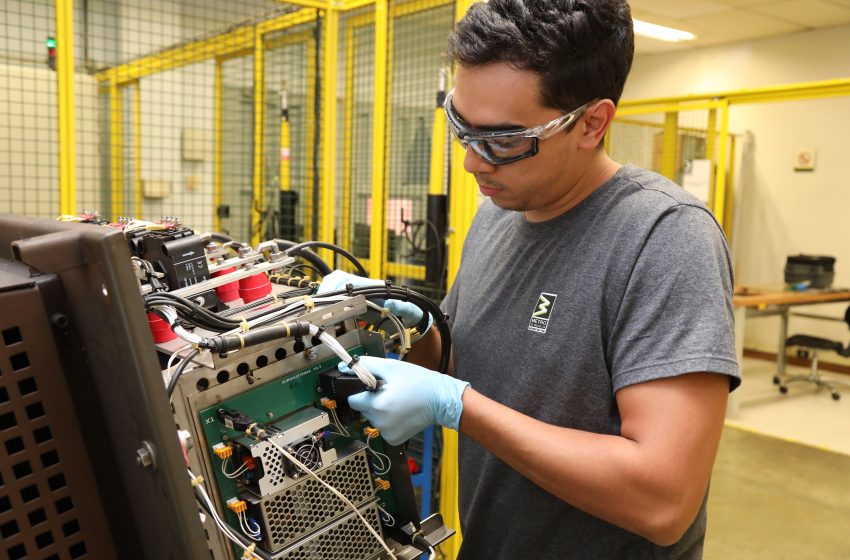

El proceso para la homologación de una pieza ferroviaria en el Metro de Medellín incluye la recepción de la solicitud según la necesidad que se presente, toma de muestra del elemento e información de la función que desempeña, elaboración de planos y metrología; caracterización de materiales, fabricación de prototipo, ejecución de pruebas funcionales del prototipo y finalmente su aprobación, es decir, la homologación.

Este proceso exitoso de innovación y homologación con algunas piezas se logra gracias a la experticia del personal Metro, a la investigación que aportan las universidades y a la calidad de los fabricantes locales, atributos que permiten garantizar la seguridad de cada componente de acuerdo con la normatividad.

Comenta en Instinto